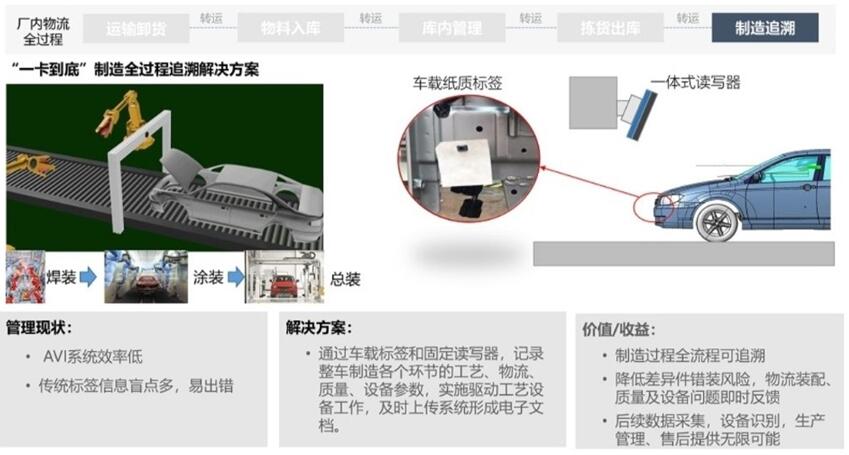

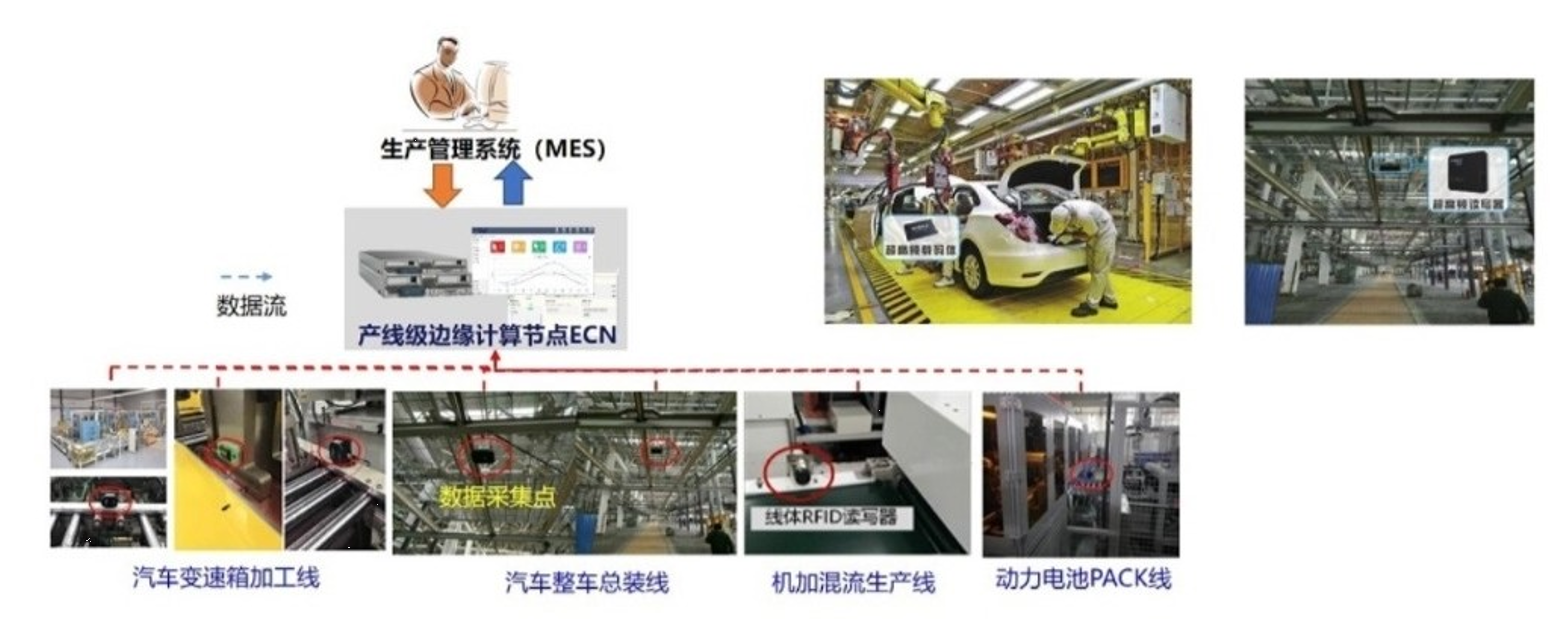

A知名企业整车工厂原有传统生产线频繁打印、粘贴配置单,信息呈现有限,未能最大限度发挥MES等信息系统作用,生产、质量、设备、能源等信息滞后,无法满足汽车多品种、小批量的柔性化定制生产需求,亟需通过智能感知技术保证汽车制造过程持续、透明化且实时的数据信息流,达到自动化和制造效率的新层级。

我们提供的定制化的解决方案,自主研发生产的RFID产品应用于装配线、输送线等线体上(读写头安装在工位上、标签安装在工装板/托盘上),完成数据的自动、实时采集,实现与MES系统、PLC和检测设备的自动对接。

本项目在10多个工位实现了RFID自动化采集,配合MES系统,完成了混流生产换型提醒、工艺操作实时指导等功能。

实现制造过程全流程可追溯,消除人工粘贴配置单工作,降低差异件错装风险,及时反馈物流装配、质量及设备问题,并为后续数据采集、设备识别,生产管理提供无限可能。

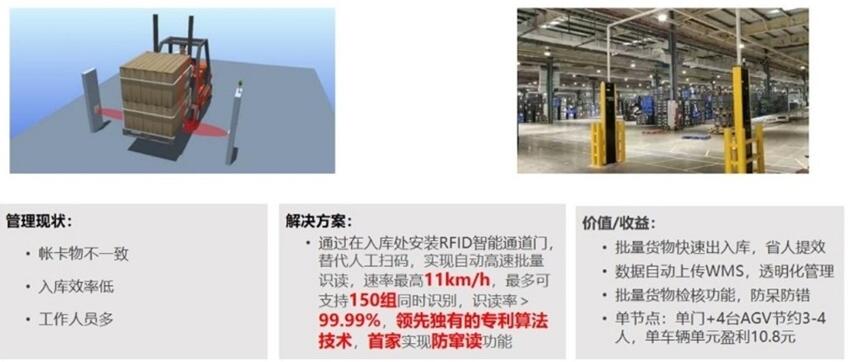

B知名企业某工厂的总装零部件仓库,对于供应商来料以人工扫码、搬运、盘点等人工作业为主,导致整个物流环节费时费力、效率较低、容易出错,库位信息不透明、找货困难,难以满足智能化工厂求,亟需通过智能感知等先进技术实现自动批量采集数据与智能决策的智慧物流。

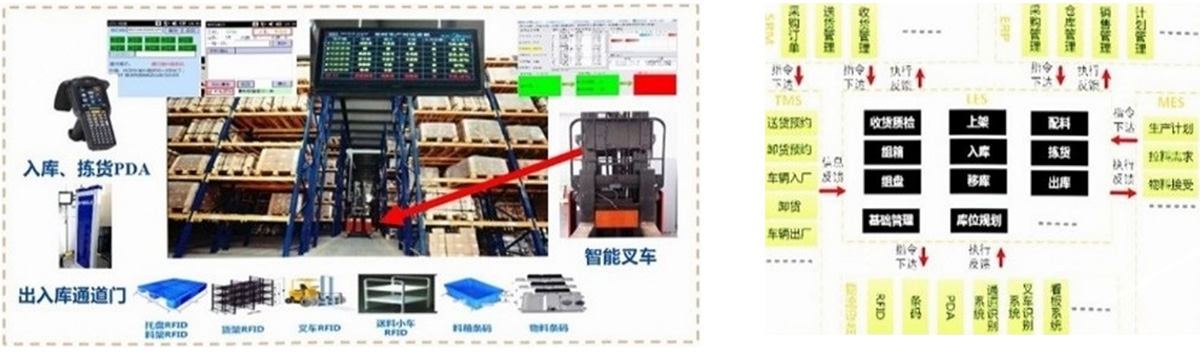

定制化"智能出入库+库位管理"方案,实现供应商备料、发货、收货、入库环节监控与厂内物流调度,实现储位透明化与物料的快速定位。具体方案如下:

•给每个周转容器(料架车、周转箱)绑定唯一编码的RFID电子标签

•供应商使用RFID手持机邦定供货订单将货物信息写入RFID电子标签

•通过入库通道门自动识别订单信息及入库数量接口同步更新收货系统库存数

•根据标签ID在RFID服务器端查询相关绑定的订单信息

•所有数据实时传给MES/WMS/ERP/等信息系统进行运算处理,辅助决策

本项目共使用自主研发生产的3万枚超高频容器RFID标签、16台智能通道门和20台RFID智能手持机,以及成熟的仓储管理系统。

实现岀入库生产物流全流程数据实时采集,减少缺料导致的异常工时损失80%,减少人工搬运成本70%。

"RFID +智能通道门"每次最多可支持150组标签同时识别,载具(叉车、AGV)通过速率最快可达8km/h,实现300W次测试无漏读,是行业独一无二的领先技术。

C知名企业正在全面建设智能化工厂,向柔性化、数字化、自动化、数据化的智能制造体系演进,实现新能源汽车个性化、规模化定制生产。其中冲压物流无人化集成项目需要通过智能感知技术减少人力成本、减低信息错误率、提供系统透明度,打造标杆示范应用,为其他物流无人化项目提供参考。

我们提供定制化的"冲压物流无人化集成"解决方案,通过RFID技术实现冲压自制件下线、入库、出库、配线、返空全流程信息可追溯,料框状态及位置精确管理。

•通过与MES系统对接,获取冲压下线装箱信息,写入RFID系统

•通过与EWM系统对接,获取分配任务指令,全面代替人工扫码

•通过与AGV系统对接,配送至车身生产线过程中,实现器具定位和防错

•对器具数量、状态、是否装在零件进行管理,并可与外围可视化系统对接,实现数据共享,实时监控

本项目共使用RFID标签1000个,手持移动终端2台,智能叉车(改造)8台及RFID集成软件系统一套。

实现仓库信息化管理,实现对物料、托盘、库位信息的数据透明化;实现岀库批量自动识别,提升工作效率,降低。

库位信息透明化,去人工盘点。降低运营成本。

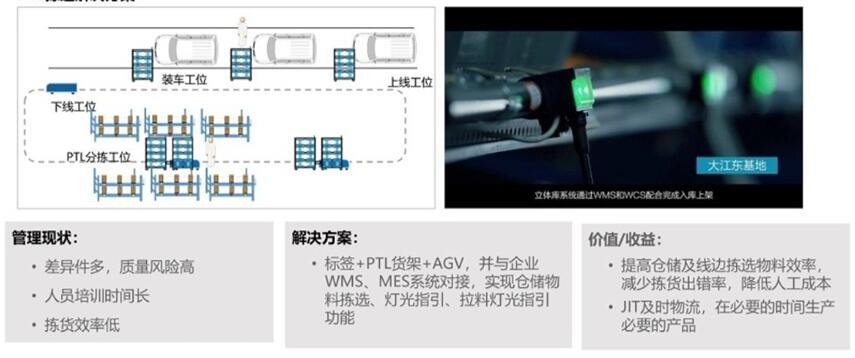

D知名企业原材料仓储物流对于供应商来料以人工扫码、搬运、盘点等人工作业为主,导致整个物流环节费时费力、效率较低、容易出错,库位信息不透明、找货困难,难以满足智能化工厂需求,亟需通过智能感知等先进技术实现自动批量采集数据与智能决策的智慧物流。

我们提供的定制化的"智能出入库+库位管理+智能拣选"方案,实现供应商备料、发货、收货、入库环节监控与厂内物流调度,实现储位透明化与物料的快速定位,提高仓储及线边拣选物料效率并降低拣货出错率与人工成本。

本项目共使用超过3000枚库位RFID标签、2万枚托盘RFID标签、4台RFID智能叉车、4台RFID出入库智能通道门,20台RFID智能手持机,16台潜伏式AGV搬运小车,仓储管理系统。

实现出入库数据实时采集,提高叉车作业效率50%,提升分拣线物流配送效率50%,减少人工搬运成本70%。

E知名企业大部分工厂已具备基本的信息化软件和自动化硬件,但软件层和硬件层直接的衔接依然靠人,整体智能化水平不高。物流效率、管理水平、库存精益管理等方面仍需提升。

我们提供的定制化"基于RFID的AMP物流"解决方案,实现供应链JIT模式升级、成品制造及发运全过程跟踪、周转容器可追溯、关键工装全生命周期监控和装备智能化。

本项目共使用RFID超高频标签(抗金属)、RFID超高频手持机、RFID通道门等自主研发生产的硬件产品,并集成相关软件系统,将硬件自动采集的数据实时反馈到MES/WMS/AMP等系统进行运算处理,根据业务设计进行相关操作。

解决了工厂整体物流效率低下、过程无法追溯、周转容器利用率不高、信息不透明等一系列问题。

F知名企业某焊装车间传统物流库中,物流流转动作以人工作业为主、物流效率低下,难以满足智能化生产需求;同时车间内器具种类繁多、管理困难,可追溯性差,亟需通过智能感知技术将此类"哑终端"添加到数字世界,实现终端与设备、终端与系统互联互通。

提供的定制化的"智能出入库方案+自动验收系统"应用于物流库建设项目,在某焊装库房设置自动验收设备,即叉车将库房存储零件叉取后,驶出RFID物流门时,实现自动验收功能。

提供的定制化的"RHD物料扫描系统"应用于F某焊装车间,采用RFID设备用于对焊装车间器具产品信息的识别,利用RFID软件系统将产品零件信息与取料AGV绑定,并与上层系统、AGV系统双向数据对接,从而实现对焊装车间器具产品的信息追溯。

本项目共使用我们自主研发生产的使用2000枚托盘RFID标签、4台智能通道门,7套RFID读写器及天线,2台智能手持机,及相关管理系统。

可实现物料出入库智能管理及验收,零件技术状态实时跟踪,库存管理透明化;可实现器具产品数据及时采集及处理,流转全过程数字化管理。

应用于某知名品牌物流库建设项目在HE焊装库房设置自动验收设备,即叉车将库房存储零件叉取后,驶出物流门时,实现自动验收功能。

应用于某知名品牌基地H平台改造项目新建HE焊装车间采用RFID设备用于对焊装车间器具产品信息的识别,利用RFID软件系统将产品零件信息与取料AGV绑定,并与上层系统、AGV系统双向数据对接,从而实现对焊装车间器具产品的信息追溯功能。