A知名企业目前催货、沟通等内容均通过电话和邮件,以及事后作罚款处理,无提前预警机制以警示供应商尽快送货;由门口保安核查车辆予以放行,容易造成厂区门口车辆拥堵、卸货资源无序占用,从而造成卸货调度失衡;如遇紧急送货,需通过电话通知供应商、电话通知门口保安放行和人为调配卸货位,但此方案沟通环节多,事故规避的效率低下,容易形成停产。

• 给供应商车辆配发有源电子标签,用于关联车辆送货信息(物料种类、数量及卸货位等信息),作为是否允许供应商车辆入厂卸货、分配卸货位的依据;在厂区外配置智能预约终端,快捷完成卸货位约;同时配置网页版在线预约功能,供应商可通过外网访问网页实现在线预约,以避免供应商提前送货或晚到送货的情况发生;

• 卸货位上安装屏和状态显示灯,完成卸货实时指引、卸货位闲忙状态显示和卸货超时的及时提醒;

• 同时,根据企业的个性化需求和业务流程,定制化、自主开发业务管理系统,可与ERP、MES、WMS等无缝对接。

实现家电工厂供应商送货车辆的自动放行、卸货位的自动分配和指引、卸货位状态实时监控、卸货超时及时提醒等功能;厂区门口车辆拥堵率降低70%、因供应商送货不及时产生缺料导致的异常工时减少80%、厂区门口安保人员工作量减少5%、资源原分配工作(如叉车)节省50%、仓库库存降15%。。

人工扫码模式耗费人力:因需人逬行每个扫码操作且随着生产规模的扩大,导致需要人工扫码的人力激增:

固定扫码模式识别率低:因条码受生产现场灰层、油污等影响,造成条码识别率识别率低,从而无法支撑MES系统在生产线/装配线信息管理上准确运行。

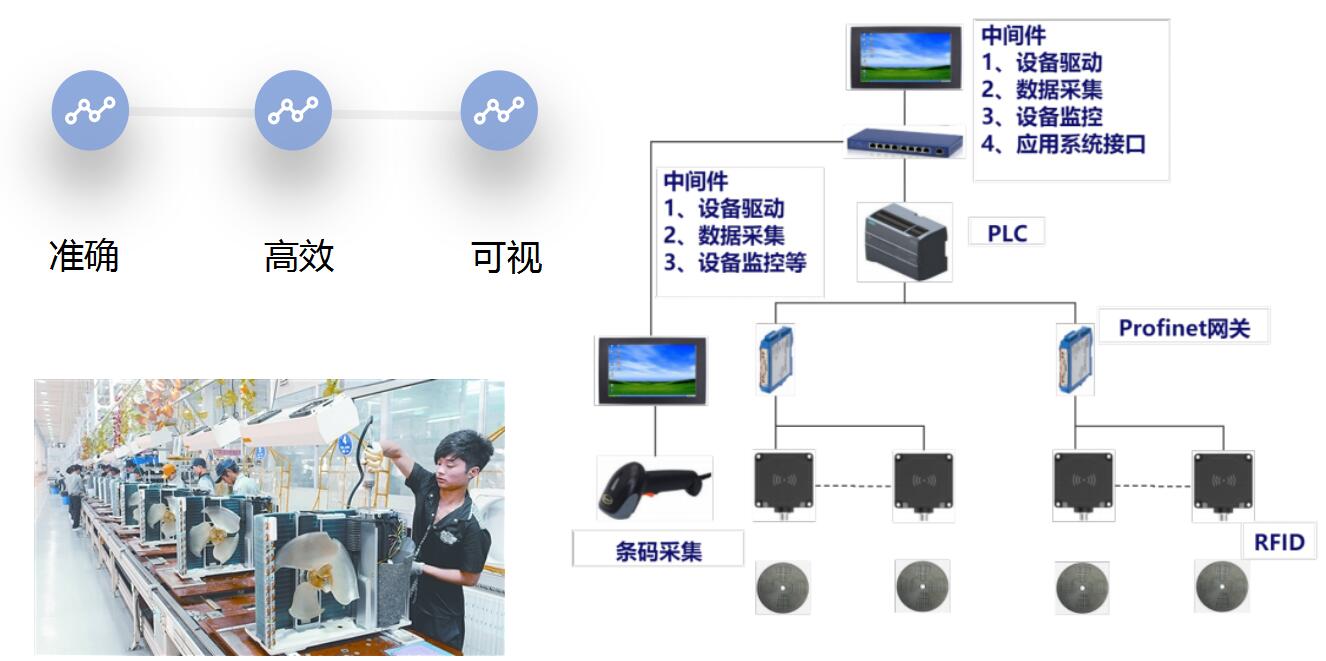

• 在工装板/托盘/容器上加装工业RFID电子标签,将生产过程信息写入电子标签来取代纸质条码,具有抗油污、可重复使用、易识别等优点;

• 在生产线/装配线的工位上加装满足工业环境应用的RFID读写设备,作为MES系统进行数据采集的关键设备,实现信息的传输。

实现多品种混流装配,过程数据自动采集,数据采集率提升至99%,每条线单件产品减少人工条码扫描时间90%以上,MES数据准确率提升至90%。